Westschweizer EH Group entwickelt Brennstoffzelle im XL-Format

ZERO EMISSION Damit Brennstoffzellen auch bei elektrisch angetriebenen Baumaschinen, Schiffen oder Flugzeugen zur Anwendung kommen, müssen diese sehr leistungsfähig und leicht sein. Eine Westschweizer Firma hat sich dafür mit der École polytechnique fédérale de Lausanne zusammengetan.

«Brennstoffzellen werden schon in zahlreichen mobilen Anwendungen eingesetzt, doch können sie noch besser werden. Wir arbeiten an Brennstoffzellen mit grosser Leistung von bis zu einem Megawatt, die leicht, kompakt und robust sind und damit für den Einsatz in Baufahrzeugen, Schiffen und Flugzeugen infrage kommen», sagt Mardit Matian, Geschäftsführer des Unternehmens EH Group Engineering in Nyon VD. Der Ingenieur gründete 2017 mit der EH Group eine eigene Firma, die mittlerweile 18 Mitarbeitende zählt und erste Kunden mit Prototypen beliefert.

Batterieelektrische Fahrzeuge sind heute zwar allgemein viel stärker verbreitet. Es gibt aber Anwendungen, wo Wasserstofffahrzeuge eine interessante Alternative darstellen, weil mit komprimiertem Wasserstoff grosse Mengen an Energie gespeichert werden können. Hyundai Nexo und Toyota Mirai sind aktuell die zwei Wasserstofffahrzeuge, die in Serie gefertigt werden. Ihre Elektromotoren werden durch Strom aus Brennstoffzellen mit gut 100 kW Leistung angetrieben. Hyundai nutzt diese Technologie auch im Lastwagen Xcient Fuel Cell, von dem 46 Stück auf Schweizer Strassen unterwegs sind. Es gibt auch andere Hersteller von Lastwagen und Bussen, die verschiedene Elektrofahrzeuge lanciert haben, wo der Strom für die Motoren durch «kalte Verbrennung», also die direkte Umwandlung von Wasserstoff in einer Brennstoffzelle, generiert wird. Für grössere Fahrzeuge oder Schiffe stösst die heute eingesetzte Technik aber an ihre Grenzen. 2022 stellte das Jungunternehmen EH Group deshalb das Konzept eines Brennstoffzellen-Systems mit 250 kW Leistung vor. Dieses wurde seither zu einem Prototyp weiterentwickelt, unterstützt durch ein BFE-Forschungsprojekt.

Weniger dicke PEM-Zellen

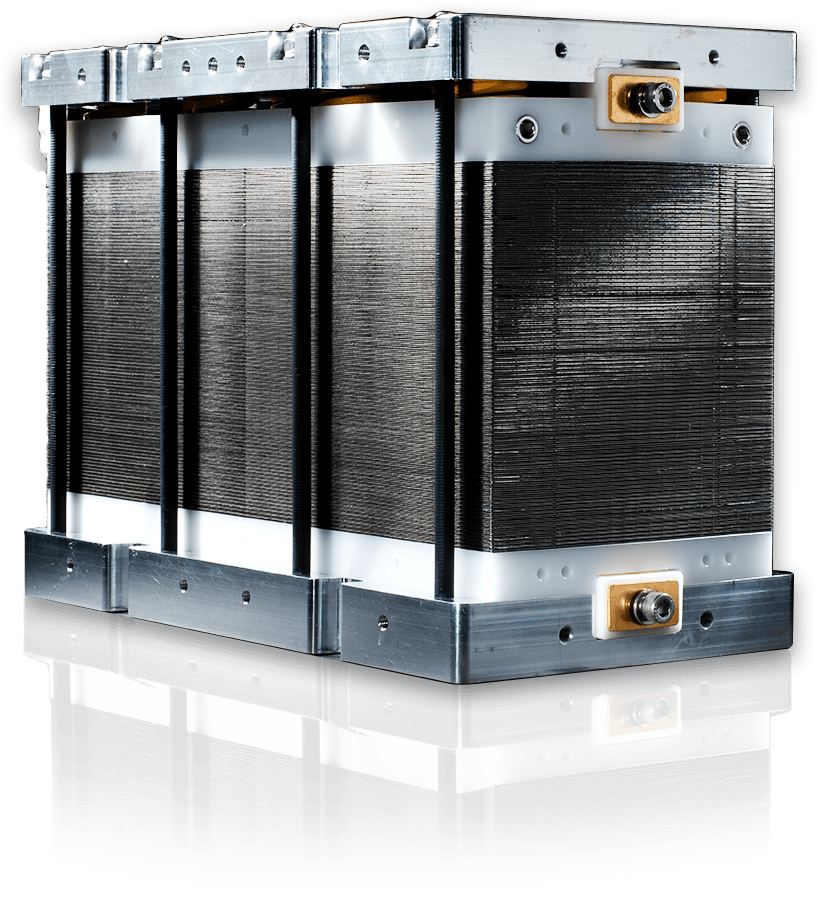

Um die Innovation des Westschweizer Start-ups zu verstehen, braucht es einen Blick ins Innenleben einer sogenannten PEM-Brennstoffzelle, wie sie heute vorzugsweise für mobile Anwendungen eingesetzt wird. PEM steht für «Proton Exchange Membrane», auf Deutsch «Protonen-Austausch-Membran». Die namensgebende Membran ist das Herzstück der PEM-Brennstoffzelle: sie hält die beiden Gase Wasserstoff und Sauerstoff voneinander fern, ist aber durchlässig für Wasserstoff-Ionen (Protonen), die entstehen, wenn Wasserstoffmoleküle an der Anode ihre Elektronen abgeben. Die Protonen diffundieren von der Anode durch die Membran zur Kathode, während die Elektronen extern über eine Last (bei Mobilitätsanwendungen ein Elektromotor) zur Kathode fliessen. An der Kathode reagieren die ankommenden Protonen und Elektronen zusammen mit dem dort zugeführten Sauerstoff, daraus entsteht Wasser.

Für die zwei Teil-Reaktionen braucht es beidseitig der Membran eine Katalysatorschicht, die mit der Membran zusammen die sogenannte Membran-Elektroden-Einheit (Membrane electrode assembly, kurz MEA) bildet. Beidseitig grenzt eine Gasdiffusionsschicht (Gas diffusion layer/GDL) an, die eine mikroporöse Schicht (Microporous layer/MPL) enthält. Auf diese beiden Schichten, GDL und MPL, fokussierte das BFE-Forschungsprojekt EHSTACK-XL. In einer typischen Brennstoffzelle sind diese beiden Schichten 180 bis 400 Mikrometer dick. Im Verlaufe des Projekts EHSTACK-XL wurde diese Dicke auf unter 100 Mikrometer reduziert. Zugleich wurde die Diffusion von Wasser und Gas durch die MPL/GDL-Schichten verbessert.

EPFL unterstützt die EH Group

Um die Ziele in diesem Projekt zu erreichen, konnte die EH Group auf die Unterstützung von Doktoranden der EPFL aus der Forschungsgruppe Jan Van Herle zurückgreifen. Sie entwickelten zwei Arten von gleichmässigen MPL/GDL-Schichten und untersuchten ihre mikrostrukturellen Eigenschaften im Labor. Eine Herausforderung bestand darin, die MPL/GDL-Schichten so herzustellen, dass diese trotz einer geringen Dicke verlässlich und effizient sind.

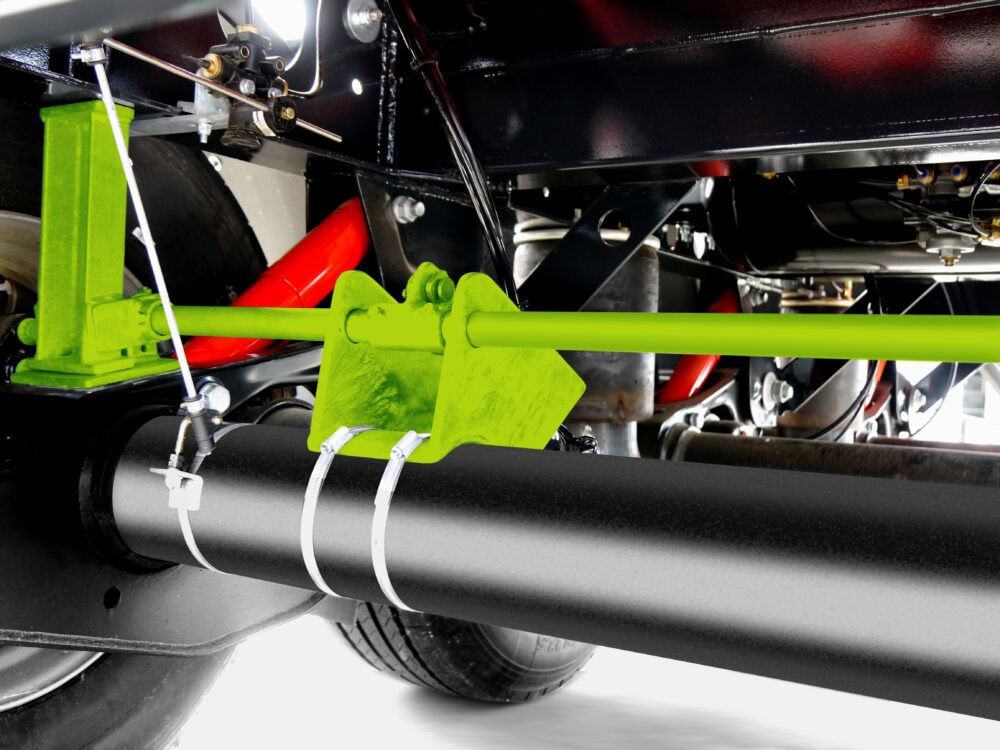

Ferner wurde darauf hingearbeitet, die Schichten mit einer ungewöhnlich grossen aktiven Fläche von 600 cm² herstellen zu können. Das ist mehr als doppelt so gross wie in gängigen Brennstoffzellen. Mit grossflächigen Brennstoffzellen lassen sich besonders leistungsfähige Stapel bauen. Die Stapel der EH Group verfügen über Leistungsdichten von bis zu acht Kilowatt pro Liter. Damit ist es der Firma gelungen, mit einem einzigen Stapel ein Brennstoffzellen-System mit 250 Kilowatt Leistung zu konstruieren.

Für eine so hohe Leistung müssen andere Hersteller zwei oder vier Stapel zusammenschalten. Demgegenüber ist eine Ein-Stapel-Lösung leichter und kompakter, auch weil die neben dem Stapel in der Brennstoffzelle verbauten Komponenten (Balance-of-System) weniger Material benötigen. Die Leistung der einzelnen Zellen konnte im Zuge des jüngsten Projekts um 10 bis 15 Prozent verbessert werden.

Zertifizierung für Schifffahrt

Die neue Brennstoffzellen-Technologie wird nach Angaben der EH Group 2025 die Marktreife erreichen. Mehrere Zwischenschritte auf dem Weg zu diesem Ziel sind bisher gelungen: Das Konzept wurde für kleine Stapel mit einer Leistung von bis zu 15 Kilowatt getestet. Laborexperimente erzielten gute Leistungen unter verschiedenen Betriebsbedingungen. Ein 250-kW-Stack wurde als Prototyp gebaut.

Viele Technologieentwicklungen starten im Labormassstab und müssen später auf die Grösse eines kommerziellen Brennstoffzellen-Systems hochskaliert werden. Die Brennstoffzelle der EH Group soll nach Abschluss des Entwicklungsprozesses am Standort Nyon vollautomatisch produziert werden, voraussichtlich ab Ende 2025. In einem ersten Schritt sollen Brennstoffzellen-Systeme mit 250 kW Leistung hergestellt werden. Grosse Systeme mit 500 kW und 1000 kW für die Anwendung in Datenzentren und für elektrisch angetriebene Schiffe und Flugzeuge sollen folgen.